Ponente: Eduard Marfa

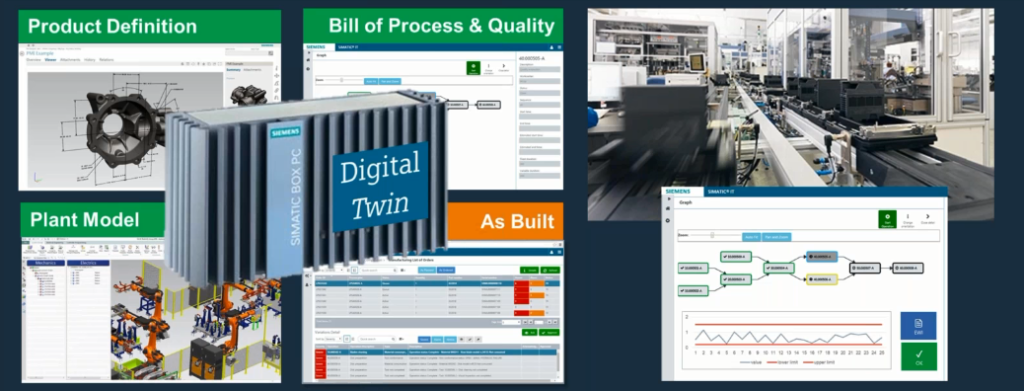

Siemens Industry Software considera el “Digital Twin” como la clave para la transformación de la empresa fabricante sea cual sea su sector.

El “Digital Twin” (Gemelo Digital) se refiere a la digitalización de toda la cadena de valor de las empresas de producción desde el diseño del producto a la producción, pero también, de la evolución y rendimiento en uso de los mismos, así como de los servicios post venta.

Siemens Industry Software España explica en este webinar cómo su “Digital Enterprise Software Suite” permite a las empresas la transformación digital de todo su proceso desde el diseño hasta el servicio al cliente o la colaboración con proveedores y colaboradores con el añadido de que ofrece también el “comisionado” virtual a los robots y máquinas de producción reales. No se queda en el diseño, ni siquiera en la programación, sino que virtualiza también la fabricación con el concepto de “Hardware In The Loop”.

Caso Práctico en la española Etxe-tar

Durante el webinar se explicará un caso real de una empresa española (etxe-tar.com) que ha probado el concepto de puesta en marcha virtual.

Etxe-tar ha sido uno de los primeros clientes (junto con Danobat) en probar el concepto de puesta en marcha virtual a nivel mundial. Este caso de uso se corresponde con una puesta en marcha virtual a nivel de máquina. En este caso el control es un control numérico (Sinumerik) que se conecta al modelo mecánico realizado en MCD (Mechatronic Concept Designer) a través de una Simulation Unit (SIMIT). Es lo que se denomina una simulación de tipo Hardware_in_the_Loop porque se sigue manteniendo algún componente de HW en el bucle de simulación.

En el webinar se muestran también varios videos de ejemplo entre los que se destaca uno de la simulación de la resistencia de un tren de aterrizaje de un avión con Simcenter o la simulación del trabajo de una persona en la producción de un motor con Tecnomatix Process Simulate Human.

Agenda del Webinar:

Breve Historia de la Transformación Industrial hasta la Industria 4.0

2011: nacimiento en Alemania de la Revolución Industria 4.0

Un ejemplo propio de la Factoria 4.0: La Fábrica de Siemens de controladores industriales en Amberg

Introducción a la Digitalización industrial

Producto Virtual

– Diseña y simula el producto con NX y SIMCENTER

– Simula el comportamiento físico con SIMCENTER (Video ejemplo de las turbulencias creadas por un tren de aterrizaje)

– Desarrollo de sistemas eléctricos y electrónicos integrados con Polarion y Mentor Graphics.

Producción Virtual

– Planificación y validación del proceso de producción. Con Teamcenter Manufacturing.

– Diseño de la Línea de producción y del equipo. Con Line Designer.

– Simulación de condiciones de Trabajo para Humanos. Con Tecnomatix Process Simulate.

– Simulación y optimización de los procesos de ensamblaje. Con Tecnomatix Process Simulate y Teamcenter.

– Planificación de la Producción: Diseño de Planta, simulación y optimización del proceso de producción.

– Generación del Código PLC. Con Automation Designer.

– Validación del código de Automatización en el mundo virtual con “Hardware in the Loop”. Con Mechatronics Concept Designer, SIMIT, PLCSIM Advanced, TIA Portal

Fabricación Real:

– Eficiencia en la Ingeniería y el Comisionado. Llega el momento de la integración con el mundo real. Todo lo que hemos testeado en el mundo virtual lo transferimos a los robots de fabricación en la planta. Con Totally Integrated Automation Portal (TIA Portal)

– Virtual Commisioning: Case study de Etxe-Tar. Primera empresa a nivel mundial en probar el concepto de “Puesta en marcha Virtual a nivel de máquina”: Simulación de tipo “Hardware in Loop”

– Video ejemplo de virtualización máquina X-Flex para el mecanizado

– Ventajas del VC en Etxe-Tar. Comentarios del Cliente.

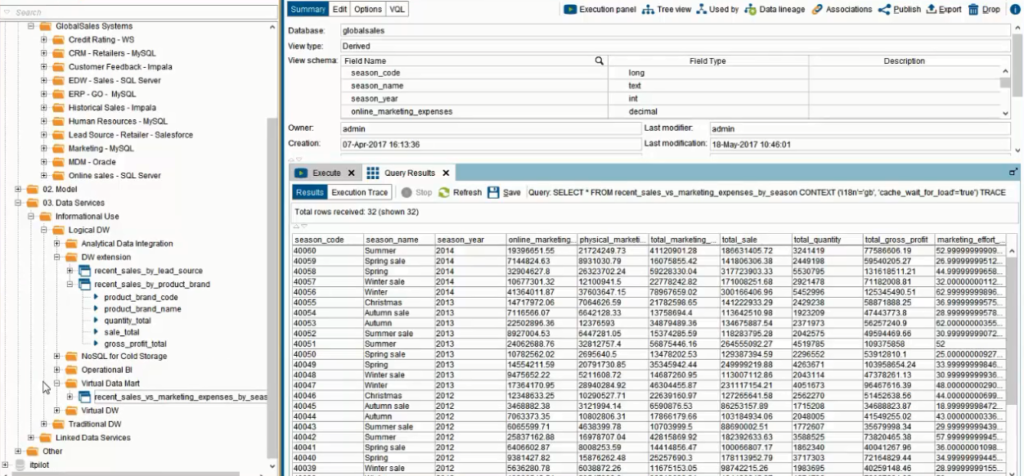

– Tome control de la producción, las programaciones la ejecución y la Calidad. Con SIMATIC IT Preactor, SIMATIC IT Unified Arquitecture. Mientras llegan los Robots Inteligentes Siemens le permite producir de forma inteligente con MOM y el PLM.

Producto Real:

Control mediante IoT de las máquinas de producción: análisis de datos, reducción de los tiempos de avería. Con Manage MyMachines.

KPI cloud de la producción: analítica de datos de la produción

… Y además mantenimiento predictivo y análisis del rendimiento del producto. Mediante analítica de datos.